滇红茶是云南红茶的统称,1938年在凤庆创制成功,是我国第一个以大叶种为原料制成的红茶。凤庆县和勐海县是云南最早生产滇红茶的产区,1952年滇红茶生产技术向云南省其他产茶县推广,临沧、保山、德宏、普洱、版纳等州、市成为滇红主产区。当前滇红茶可以分为传统工夫红茶、红碎茶、创新品类红茶三大类。市场上的滇红茶品质差异较大。传统单机生产作业,生产过程需要大量的人力且要求生产人员具有一定的制茶经验,加工环境和器具的不规范容易增加杂质混入的风险,茶叶质量得不到保证。

利用自动化生产线进行茶叶加工,通过统一设定加工参数,不但可以保持产品品质稳定,对于产品质量的提升尤其是茶叶洁净度方面有很大帮助。文章从凤庆小罐茶业有限公司滇红自动化生产线设计和高洁净度表现等方面进行介绍和总结,以期为我国茶业智能化生产和高质量发展提供参考和借鉴。

01

滇红自动化生产线

1、自动化初制生产线

· 初制工艺流程

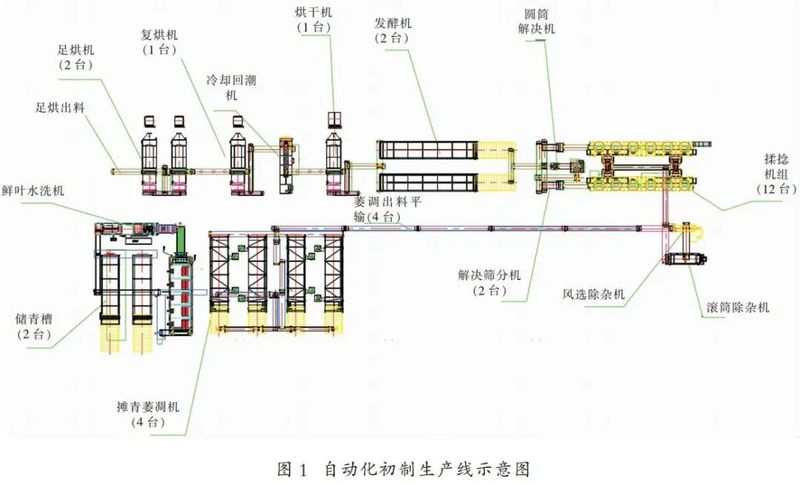

滇红茶自动化初制生产线如图1所示,初制工艺流程主要为:萎凋→除杂→揉捻→解块筛分→发酵→初烘→摊晾→复烘→足烘→毛茶。初制生产线主要生产设备包括:茶叶储青机、萎凋机、风选机、滚筒除杂机、揉捻机、解块筛分机、发酵机、烘干机等。

(1)适制鲜叶要求

自动化初制生产线适应单芽、一芽一叶、一芽二三叶等鲜叶的滇红工夫茶生产。鲜叶要求新鲜、无红变、无异味,无其它非茶类夹杂物,农残安全。其中单芽要求叶质柔软,芽头饱满、重实、无较长节梗、匀齐;一芽一叶要求初展、半开展,芽尖长度超过或等于叶片长度。

(2)鲜叶存储及运输要求

鲜叶临时存储场地和工具要求清洁干净,不能有砂石、泥土以及其它杂质混入的风险;统一使用鲜叶收集筐收集鲜叶,避免使用编织袋等容易带来杂质的工具;鲜叶收集过程中工作人员应戴好防护帽,检查衣物是否粘有毛发;运输过程做好车辆清洁和防蚊虫混入风险措施。

(3)建立生产数据模型

根据制茶师的经验,通过用不同等级的鲜叶反复生产测试,记录从鲜叶变成毛茶的各环节的关键技术工艺参数,将最佳数据模型录入自动化生产线,建立不同鲜叶级别智能化生产数据模型,实际生产中再根据在线检测数据指导生产,从而保证自动化生产出的茶叶与制茶师经验制茶的品质一致。

· 初制设备配置及参数介绍(以单芽为例)

(1)萎凋

萎凋模块置于温度、湿度、空气交换可控的环境,采用PLC系统控制,对风机、加热元件、电机传动、检测元件等进行实时监控、反馈及调节,采用通风加温除湿的方式来加速水分的蒸发和增强酶的活性。采用物理检测传感器,实时检测茶叶在萎凋模块中布料状态,然后调整设备启停,在无人参与情况下做到布料和萎凋,根据近红外水分检测数据调整萎凋房内温湿度与通风设备,保证提供适合茶叶萎凋的理想环境,达到设定含水要求,启动出料与除杂进料。实现萎凋过程的自动化进行、工艺参数精准化控制、生产进程智能化调度,提高生产效率和产品质量。

滇红自动化生产线萎凋铺料参数:厚度4~5 cm、布料5~6 kg/m2,时间6~8 h。

(2)除杂

萎凋叶经出料输送机输送至除杂设备,除杂设备由风选除杂机、滚筒除杂机联装组合,可有效去除鲜叶中的毛发、碎石等,从初制过程开始就控制杂质,是保证茶叶高洁净度的关键控制点之一。

风选参数40~50 r/min,滚筒除杂机转速16~18 r/min,除杂用时5~8 min。

(3)揉捻

除杂叶经除杂进料输送机输送至揉桶进行揉捻作业。模块具备状态显示、进出料提示、故障报警等功能。设有4个揉捻机组共12台65型茶叶揉捻机,每桶装40~50 kg;1台茶头揉捻机(45型),具备自动上料、称重、加压、分步揉捻、出料功能。揉捻时间自由设置,压力、揉捻转数等可分步调节并可统计揉捻处理量。

揉捻遵循“轻、重、轻”原则,轻揉10~15 min、重揉5~8 min,最后轻揉15 min左右至茶条卷紧舒畅,无松散折叠现象,嫩茎有泛红,具明显的青气味即可。

(4)解块筛分

解块分筛面茶、筛中茶和筛底茶,筛底茶通过输送进入发酵室发酵,筛底茶为揉捻细碎部分,收集后做副茶或废料处理,筛面茶进行累计计量后由对应一台专用揉捻机复揉,揉捻系统进行自动进料、计量统计,可根据统计数量分析复揉比例,分析自动揉捻,自动出料。

(5)发酵

发酵模块包括发酵室、发酵机、电加热蒸汽发生装置、超声波雾化装置、茶叶提升机(用于在发酵室内传输装置以及控制装置)等。发酵机根据预先设置的发酵时间、发酵厚度、温湿度、氧气浓度等参数自动调至工作状态,以此营造良好的发酵环境,达到快速发酵目的,提高工作效率的同时保证茶叶发酵均匀、把控毛茶品质。发酵机出口设置近红外光谱在线检测仪,构建发酵叶检测模型对发酵质量进行实时快速检验。

发酵室温度设置25~28 ℃,湿度90%~95%,3~5 h即可完成发酵工序,较传统自然发酵而言,减少了发酵时间。

(6)干燥

一体式茶叶智能烘干机包括箱体、智能恒温控制系统以及自动分料装置。箱体内部由绝热隔板和多层链板构成,翻板采用不锈钢冲孔板,每层对应具有高温型温湿度检测探头,实现以风温及湿度反馈为基础的品质闭环控制。烘干机出口增加在线水分检测仪,实时反馈茶叶含水量,根据进出含水量变化以及水分设定要求,自动调整烘干时间、温度与风速、排湿等参数。

初烘110~120 ℃、10~12 min。初烘后的茶叶含水量为20%~25%,经初烘出料冷却输送机摊凉至室温后再进行复烘。复烘叶厚度、时间可调,通过天然气清洁能源供热(控制部分同初烘控制原理一致)。

两台40平方一体式烘干机,翻板采用不锈钢平板,可调控烘干叶厚度及烘干时间,通过天然气清洁能源供热(控制部分同控制原理一致)。在毛茶出料端口设置磁力棒,用于吸附可能裹挟在茶叶中的铁屑等物质。足火100~110 ℃、14 min左右。

“工艺参数数字化、生产控制智能化、数据管理网格化”是小罐茶滇红自动化初制生产线的三个最大特点。以数字化为基础,由智能系统代替人力完成90%的日常生产任务;采用智能控制技术将人工生产经验融入控制系统,取代人工经验判断生产,降低对生产人员的专业素质要求;采用信息物理融合系统(CPS、CYBER-PHYSICAL SYSTEMS)实现现场设备互联,采用工业以太网技术实现设备、数据的现场管理,采用INTERNET VPN技术实现设备、数据的远程化管理。

2、自动化精制生产线

· 精制工艺流程

精制工艺流程可分为:匀堆→筛分→色选→风选→色选→静电除杂→X光机除杂→补火提香→风选→装箱。滇红自动化精制生产线主要生产设备包括:静冈式匀堆机、筛分机(圆筛机)、茶叶抖筛机、风选机、色选机、静电除杂机、X光机、烘干机等。

▲ 精制机组

· 精制设备配置

(1)匀堆(静冈式匀堆机)

匀堆是茶叶精制的第一道工序。匀堆可以将同批次或不同批次的茶叶混合均匀,使毛茶品质初步均匀一致。滇红自动化精制生产线采用“机器+人工”的匀堆模式。设有静冈式匀堆机、振动式喂料器两种机匀方式,设一间匀堆室进行人工辅助匀堆。

(2)筛分

筛分设备分圆筛和抖筛。根据需要安装合适筛孔大小的筛子,将茶叶中的团块和形状较突出的大条、长条筛选分离,进而提升整体匀整度。

(3)色选

物料进入色选机,通过振动器装置的振动沿通道传送,进入分选室,并从传感器和背景板之间穿过,利用光电技术让茶叶在光源的作用下,根据茶叶光学特性的差异,出现光的强弱及颜色变化的工作原理,机器会吹出异色茶叶,从而将茶叶中的茶梗、黄片等杂物剔除,达到选别的目的。根据加工产品要求不同可通过调节色选机灵敏度来设置专有色选方案。

(4)风选

精制环节的风选设备一是为保证初制环节不能完全去除的轻飘型杂质在精制环节能够再次去除,二是可以通过调节风速来保证成品茶碎末率达到相关标准要求。

(5)静电除杂

静电除杂工序可将茶叶中可能存在的毛发类进行吸附剔除。

(6)X光机除杂

X光机是识别杂质并剔除的智能型除杂装备,可去除的杂质种类多,如金属、塑料、玻璃、木制类、砂石等,不同比重、不同规格的杂质都能有效去除。

(7)补火提香

补火提香是滇红自动化精制生产线最后一道工序。物料经过烘干进料输送机到达烘干机,通过控制温度和时间提升茶叶内质表现。提香摊凉后即可装箱入库。

精制环节分别在色选和提香端口设置磁力棒以最大程度确保铁屑类恶性杂质的去除。

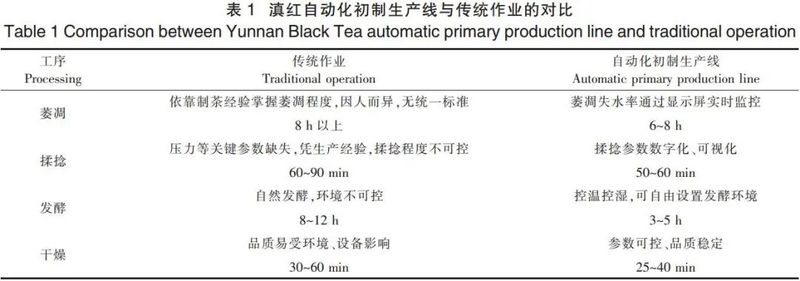

3、自动化初制生产线与传统作业的对比

传统制茶模式,生产环境条件不可控,晴天、雨天,气温高低变化影响茶叶生产全程,同时依靠单机作业,加工过程依赖人工制茶经验,会在萎凋程度、加压时间或发酵程度的判断上不统一,是导致市场上同等鲜叶标准的茶叶品质参差不一的原因之一。此外,单机作业生产量大时还耗费大量的人力物力,同样处理3~4吨的鲜叶原料,单机作业需要人工10人以上,自动化生产线仅需3~4人,且对体力要求更低。表1对滇红自动化生产线与传统单机作业各生产工序进行了对比,在同样的初制工艺环节上,自动化更保证了品质的稳定。自动化生产线的应用有利于减少茶叶加工的二次污染,稳定成品茶品质,提高生产效率,使得茶叶加工过程标准化和统一化。

02

滇红茶清洁化生产关键控制点

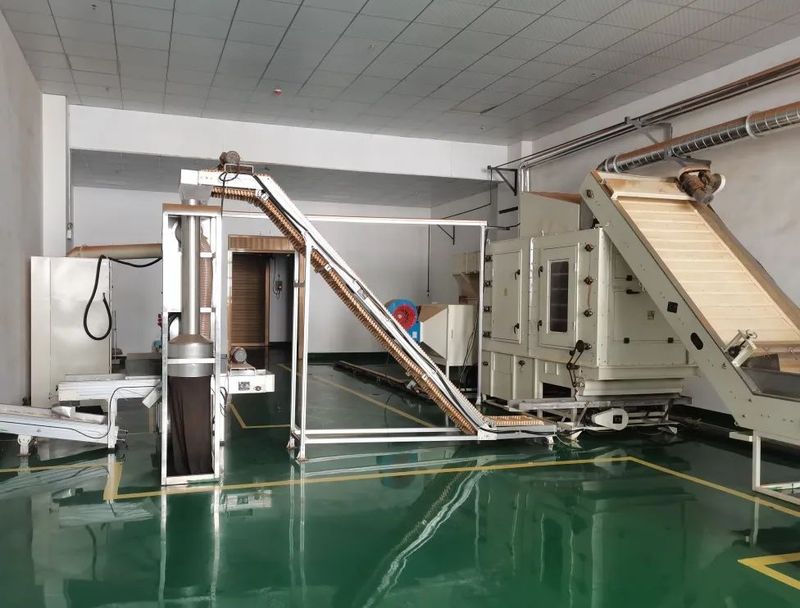

高洁净度滇红茶的生产,过程管控是核心,技术装备是关键。在传统滇红工夫茶初制环节增加水洗工艺和除杂工艺,利用技术装备在萎凋以后进行除杂处理,应用于滇红茶品类加工工艺流程,使茶叶洁净度有了更好的保证。

滇红清洁化自动化生产线实现茶叶高洁净度主要体现在两个方面,一是生产过程中做到茶叶“全程茶叶不落地”,从一定程度规避了杂质二次混入的风险;二是实践发现源头带来的输入性杂质在鲜叶萎凋过程中最容易暴露,生产线在萎凋模块以后增加了除杂模块,把杂质在茶叶揉捻前最大限度的排除,避免杂质卷入茶叶。

1、鲜叶水洗工艺与设备

鲜叶水洗工艺在储青后,萎凋前完成。鲜叶水洗设备,主要由鲜叶上料机、鲜叶水洗机、振动沥水机、带式上料机、带式除水机及出料设备组成。

· 鲜叶水洗机★

鲜叶水洗机由机架、鼓泡池、鼓泡器、超声发生器、臭氧发生器及曝气盘、水雾防护罩、污水沉淀池、不锈钢网布输送带、传动系统、风刀装置、控制系统等组成。

将茶叶送至超声臭氧清洗机进料口,匀摊的茶叶进入清洗机后在鼓泡池内进行翻滚清洗,池内设有超声波清洗及臭氧曝气盘进行臭氧清洗,通过底部不锈钢输送网带行进,输送至风刀段。供水采用高压水泵直接抽取沉淀过滤水箱中的循环过滤水;鼓泡清洗结束后,输送到出料端风刀系统,通过风刀系统将表面水吹落,减少后段输送落水现象。

· 振动沥水机★

振动沥水机由支架、筛床、筛床除尘罩、筛网、柔性弹簧支撑装置、振动电机等组成。通过电机使床身上下振动,物料沿倾斜的筛网向低处移动,将鲜叶明水、泥沙等杂质与物料通过筛网分离。鲜叶进入振动筛后,特殊角度安装的振动电机带动筛床产生高频振动,物料在筛网上做抛起、下落动作,并被快速铺平向下移动;水珠、杂质和灰尘通过筛网过滤到下层,过滤完的鲜叶则顺着筛网前移进入下一道工序。

· 带式干燥机

带式干燥机是用常温或低温空气作为干燥介质与湿物料连续相互接触运行,以便湿物料中饱含的水分扩散、汽化和蒸发排除而达到干燥表面水分的目的。带式干燥机由若干个独立单元段组成,每个单元包括循环风机、加热装置、单独或公用的新鲜空气抽入系统和尾气排出系统。带式干燥机操作灵活,湿物进料,干燥过程在完全密封的箱体内进行,劳动条件较好,避免粉尘外泄。

物料由上料机上料,由铺料机均匀将物料铺设在网带上,网带采用不锈钢丝网,由传动装置拖动在干燥机内移动。干燥机由若干单元组成,每一个单元热风独立循环,部分尾气由排湿风机排出,热风循环穿过铺设在网带上的物料,加热干燥并带走湿气,网带缓慢移动,运行速度可以根据物料温度或湿度大小来控制调节。干燥后的成品连续落入输送带进入萎凋工序。

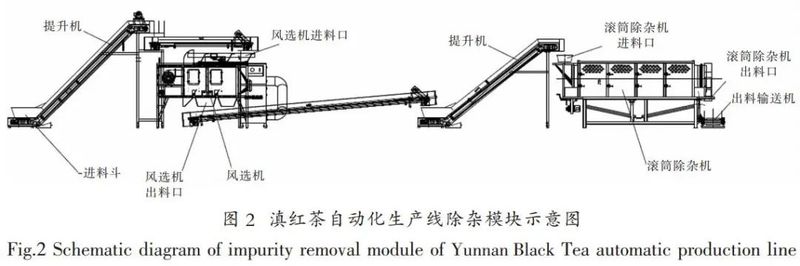

2、初制除杂关键控制点

茶叶杂质的控制除了应该加强鲜叶采摘与储存、收集与运输、初制加工现场诸多环节场景管控以外,关键是需要导入技术设备,借助工艺标准化来实现杂质管控。2020年小罐茶凤庆工厂建成滇红工夫茶自动化、标准化、智能化初精制生产线并投入使用,2021年在生产线增加除杂模块,增设风选除杂机、滚筒除杂机进行茶叶高洁净度的生产。除杂模块采用先风选后滚筒的流水作业顺序,如图2所示。

· 风选除杂机

风选机的基本原理是利用物料的质量、体积、形状差异和迎风面积大小的不同,以及在均匀空气流中的行程不同而进行的分离。在萎凋结束、揉捻之前,利用石子、萎凋叶、毛发比重不一样的特性,在加工过程中引入风选机进行除杂,通过变频调节不同风速,将上述三种不同比重的物料进行风选分离,从而达到将萎凋叶中石子、金属等重杂质和毛发、绒毛、枯叶等轻杂质分离的目的。风选过程暴露的杂质主要有重实类杂质,如茶果、砂石、金属等;轻飘类杂质,如毛发、毛球、枯叶、口袋线、杂草等。

· 滚筒除杂机

风选结束后增加一道滚筒除杂机的原因是在采摘鲜叶过程中可能会不慎带入细小砂粒,在风选环节不能充分去除,为了避免这些细小的砂粒在揉捻环节裹入茶叶而增设这一道滚筒除杂。物料在带有导条的滚筒中滚动前进时,通过筒壁上的一定孔径的细小口,使物料中细小砂石在滚动过程中掉出而物料顺利通过;同时,在滚筒的前后两端增加控制滚筒倾斜角度的导条,从而控制物料在滚筒中通过的时间,进而达到充分去除细小砂石的目的。在滚筒过程暴露的杂质主要有灰尘、砂石、饭粒、碎末等。

03

结 语

每一门优秀的技艺都应该被传承,而传承不只是将经验简单复制、粘贴,更多的是要理解、把握和学习技艺的精髓,将学习这门技艺的初心和使命进行传递。时代的进步带来的是工具的创新,而创新又是对技艺最好的传承。随着现代化茶叶加工技术的发展,茶叶加工过程实现了标准化、清洁化、自动化和智能化,大大提升了食品安全卫生水平,因此,茶叶自动化生产线的应用是必然趋势。希望滇红茶智能化生产的探索成果能为茶产业技术创新、工业化、现代化生产方面提供思路,为茶企的产品升级,质量安全管控提升起到一定的促进作用。

▲ 拼配机组

作者简介:

张成仁

高级工程师,国家级非物质文化遗产滇红茶制作技艺传承人,云南省“万人计划”首席技师,长期从事滇红茶叶的生产和加工工作,现任凤庆小罐茶业有限公司总工程师。先后荣获凤庆县劳动模范、临沧市劳动模范、临沧地区优秀专业人才、临沧市优秀共产党员、感动临沧2016年度人物、2017年云南省劳动模范、2019年全国“五一”劳动奖章,2020年荣获国家级制茶大师称号。

来源:中国茶叶加工

如有侵权,请联系删除